提高SMT波峰焊接质量的方法和措施浏览次数:662发布时间:2021-06-01

摘

要插件元件与表面贴装元件同时组装于电路基板的混装工艺仍是当前电子产品中采用最普遍的一种组装形式。SMT混装波峰焊接技术对工艺参数的要求是相当苛刻。焊接工艺参数选择不当,不但影响焊接质量,而且还会出现桥接、虚焊等焊接缺陷,严重影响焊接质量。波峰焊分别从焊接前的质量控制、生产工艺材料及工艺参数这三个方面探讨

插件元件与表面贴装元件同时组装于电路基板的混装工艺仍是当前电子产品中采用最普遍的一种组装形式。SMT混装波峰焊接技术对工艺参数的要求是相当苛刻。焊接工艺参数选择不当,不但影响焊接质量,而且还会出现桥接、虚焊等焊接缺陷,严重影响焊接质量。波峰焊分别从焊接前的质量控制、生产工艺材料及工艺参数这三个方面探讨了提高SMT波峰焊质量方法和措施。

一、波峰焊焊接前对印制板质量及元件的控制

在设计插件元件焊盘时,焊盘大小尺寸设计应合适。焊盘太大,焊料铺展面积较大,形成的焊点不饱满,而焊盘太小,形成的焊点为不浸润焊点。孔径与元件引线的配合间隙太大,容易虚焊,当孔径比引线宽0.05mm-0.2mm,焊盘直径为孔径的2~2.5倍时是焊接比较理想的条件。

在设计贴片元件焊盘时,应考虑以下几点:

1.为了尽量去除”阴影效应”,元件焊端或引脚应正对着锡流的方向,以利于与锡流的接触,减少虚焊和漏焊。

2.波峰焊接不适合于细间距QFP、PLCC、BGA和小间距SOP器件焊接,也就是说在要波峰焊接的这一面尽量不要布置这类元件。

3.较小的元件不应排在较大元件后,以免较大元件妨碍锡流与较小元件的焊盘接触,造成漏焊。

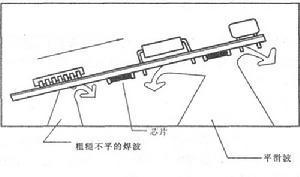

波峰焊接前对PCB平整度控制

波峰焊接对印制板的平整度要求很高,一般要求翘曲度要小于0.5mm。如果大于0.5mm要做平整处理。尤其是某些印制板厚度只有1.5mm左右,其翘曲度要求就更高,否则无法保证焊接质量。

妥善保存并缩短储存周期

在焊接中,无尘埃、油脂、氧化物的铜箔及元件引线有利于形成合格的焊点,因此印制板及元件应保存在干燥、清洁的环境下,并且尽量缩短储存周期。对于放置时间较长的印制板,其表面一般要做清洁处理,这样可提高可焊性,减少虚焊桥接,对表面有一定程度氧化的元件引脚,应先除去其表面氧化层。

二、波峰焊接生产工艺材料的质量控制

在波峰焊接中,使用的生产工艺材料有:助焊剂和焊料。分别讨论如下:

1、助焊剂质量控制

助焊剂在焊接质量的控制上举足轻重,其作用是:

·除去焊接表面的氧化物;

·防止焊接时焊料和焊接表面再氧化;

·降低焊料的表面张力;

·有助于热量传递到焊接区。

目前,波峰焊接所采用的多为免清洗助焊剂。选择助焊剂时有以下要求:

·熔点比焊料低;

·浸润扩散速度比熔化焊料快;

·黏度和比重比焊料小;

·在常温下贮存稳定。

2、波峰焊锡料的质量控制

锡焊料在高温下(250℃)锡会不断被氧化,使锡锅中锡焊料含锡量不断下降,偏离共晶点,导致流动性差,出现连焊、虚焊、焊点强度不够等质量问题。可采用以下几个方法来解决这个问题:

①添加氧化还原剂,使已氧化的SnO还原为Sn,减小锡渣的产生;

②不断除去浮渣;

③每次焊接前添加一定量的锡;

④采用抗氧化(含磷)的焊料;

⑤采用氮气保护,让氮气把焊料与空气隔绝开来,取代普通气体,这样就避

免了浮渣的产生。这种方法要求对设备改型,并提供氮气。

目前最好的方法是在氮气保护的氛围下使用含磷的焊料,可将浮渣率控制在最低程度,焊接缺陷最少、工艺控制最佳。

三、波峰焊接过程中的工艺参数控制

波峰焊接工艺参数对焊接表面质量的影响比较复杂,并涉及到较多的技术范围。

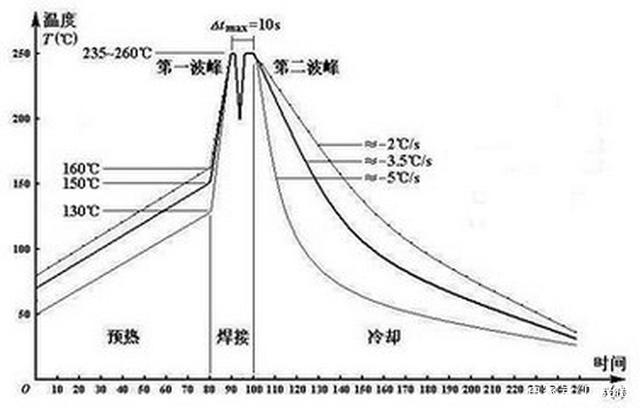

1、预热温度的控制

预热的作用:

a、使助焊剂中的溶剂充分挥发,以免印制板通过焊锡时,影响印制板的润湿和焊点的形成;

b、使印制板在焊接前达到一定温度,以免受到热冲击产生翘曲变形。

c、一般预热温度控制在110℃~150℃,预热时间1min~3min。

2、波峰焊接轨道倾角

轨道倾角对焊接效果的影响较为明显,特别是在焊接高密度器件时更是如此。当倾角太小时,较易出现桥接,特别是焊接中,器件的”遮蔽区”更易出现桥接;而倾角过大,虽然有利于桥接的消除,但焊点吃锡量太小,容易产生虚焊。轨道倾角应控制在5–6°之间。

3、波峰高度

波峰的高度会因焊接工作时间的推移而有一些变化,应在焊接过程中进行适当的修正,以保证在理想高度进行焊接;压锡深度为PCB厚度的1/2~2/3为准。

4、波峰焊接温度

扫一扫,关注我们

扫一扫,关注我们